Rubrica: Materiali e motori

Titolo o argomento: Monoblocco in alluminio e magnesio

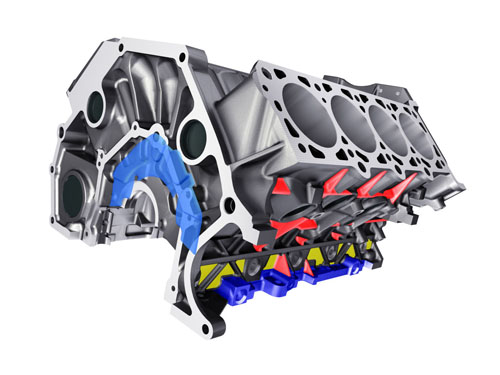

Per ridurre i consumi di un veicolo, il metodo più efficace è senza dubbio quello della riduzione del peso del veicolo. Si possono proporre telai più robusti e più leggeri grazie all’alluminio, al carbonio, si possono fare carrozzerie in materiali compositi… ma avreste mai pensato di riuscire a ridurre il peso del motore adottando una speciale lega di alluminio e magnesio per il monoblocco?

In effetti fino a poco tempo fa era impensabile per via della possibilità di corrosione del magnesio qualora venisse a contatto con materiali ferrosi di organi collegati al monoblocco. Questo per effetto elettrochimico. Oggi si è posto rimedio adottando speciali guarnizioni “non conduttrici” che impediscono la “migrazione ionica” tra ferro e alluminio-magnesio quando vi è umidità o sono presenti liquidi che fanno da elettrolita. Tali guarnizioni devono essere sovradimensionate ai bordi per impedire ogni minima possibilità che un liquido elettrolita possa mettere in contatto i due materiali.

Nella zona interna del monoblocco, ossia sulle canne dove scorrono i pistoni, non è proprio possibile adottare il magnesio e si ricorre ad un compound (immerso nella fusione) costituito da alluminio e silicone chiamato: Alusil. Tale compound viene riproposto tra il monoblocco ed il cambio, tra il monoblocco e la testata, tra il monoblocco e i cuscinetti di banco, sulle superfici del circuito di raffreddamento proprio per evitare il contatto tra acqua e magnesio.

Altro svantaggio si può manifestare durante le lavorazioni in quanto i trucioli che si formano tendono ad infiammarsi. Insomma una soluzione che fa risparmiare peso e permette di ridurre i consumi, ma che ha costi di produzione più elevati e una complessiva affidabilità che a mio avviso non è poi così elevata.

D’altra parte un monoblocco in lega di alluminio e magnesio ha una massa inferiore del 18% rispetto ad un monoblocco di alluminio normale e si arriva a circa il 44% in meno se confrontato con un monoblocco in ghisa.

Un altro vantaggio è dato dal fatto che inserendo il magnesio come elemento di alligazione per un monoblocco in alluminio, si ottiene un abbassamento della temperatura di fusione che permette di ottenere il pezzo in fonderia in metà tempo.

Maggiori informazioni sul sito Automotive & Motorsport di Ralph DTE: www.ralph-dte.net